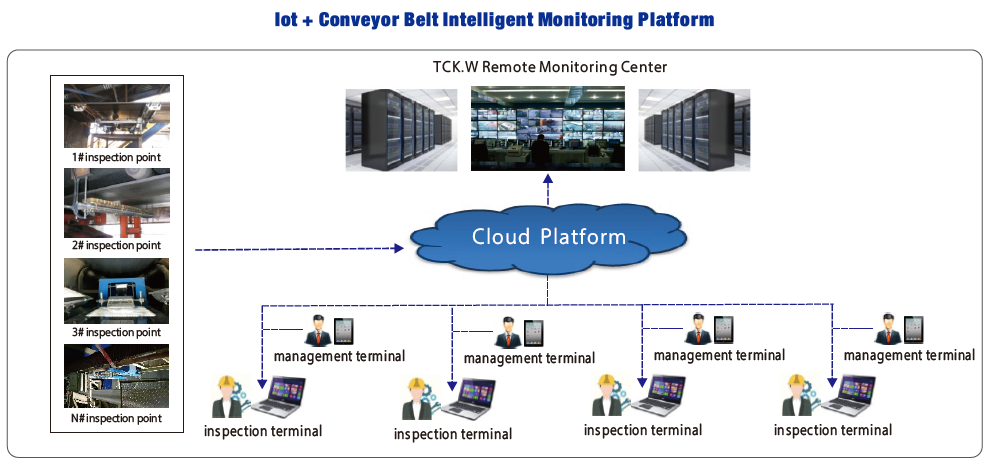

Sistema especialista em inspeção inteligente de correia transportadora de cabo de aço

Depois do TCC. W está instalado no cinturão principal de uma mina, os problemas

como inspeção manual não confiável, ocupando tempo de produção e

o desperdício de consumo de energia na inspeção está completamente resolvido, o que

não só garante a segurança operacional da correia transportadora, mas também

cria enormes benefícios económicos.

TCK. O sistema W pode realizar a inspeção ao mesmo tempo

produção, economizando em média uma hora de inspeção por semana,

transportando mais 67.200 toneladas de carvão bruto todos os anos do que antes,

aumentando o lucro em 8,736 milhões de Yuan, economizando 432.000 kW/h de

consumo de energia operacional do equipamento usado para correia transportadora

inspeção todos os anos, e o sistema também pode avaliar com precisão o

tendência de desenvolvimento de falhas da correia transportadora e o grande volume de dados quantitativos

base de manutenção é fornecida para realizar o diagnóstico precoce de segurança

perigos da correia transportadora e prolongar a vida útil da correia transportadora.

- em formação

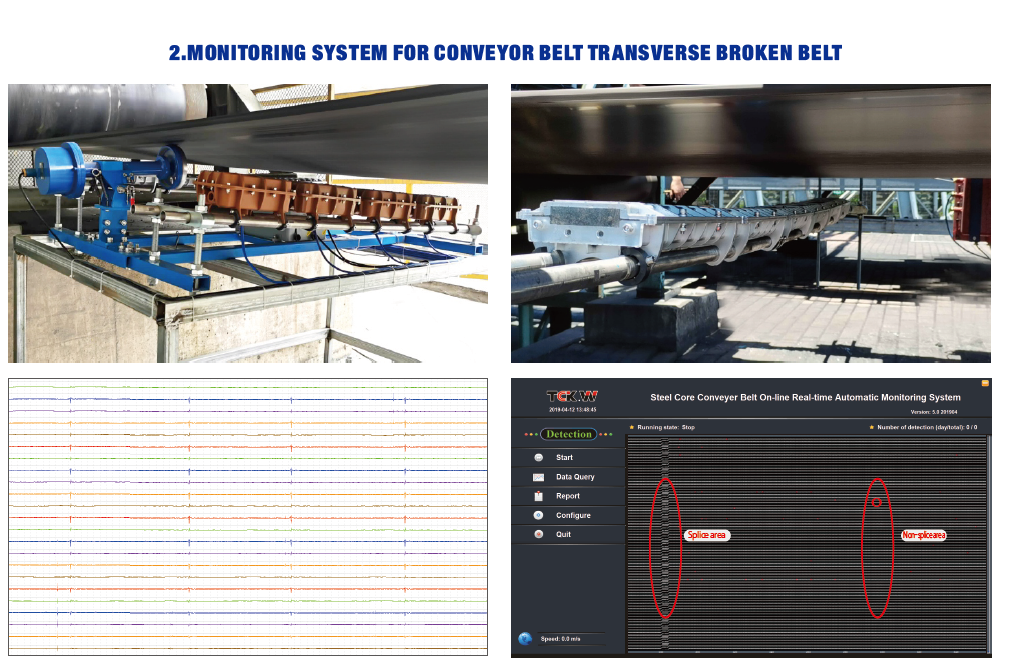

O Mecanismo da Correia Quebrada Transversal

SISTEMA DE MONITORAMENTO PARA CORREIA TRANSVERSAL QUEBRADA

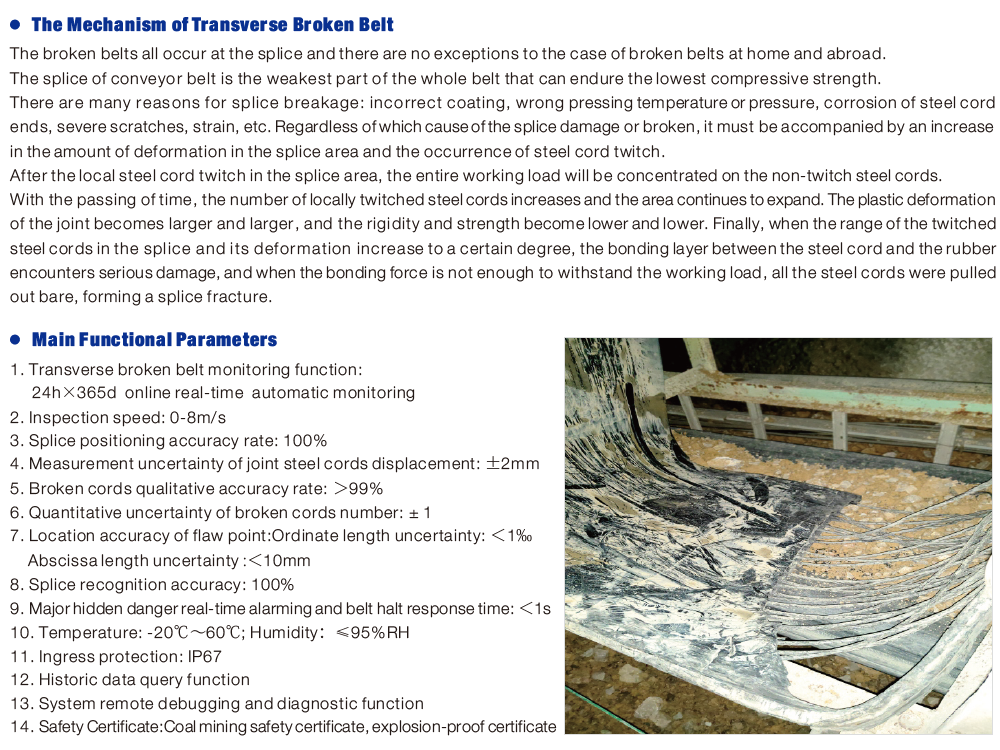

Todas as correias quebradas ocorrem na emenda e não há exceções no caso de correias quebradas no país e no exterior.

A emenda da correia transportadora é a parte mais fraca de toda a correia, que pode suportar a menor resistência à compressão.

Existem muitas razões para a quebra da emenda: revestimento incorreto, temperatura ou pressão de prensagem errada, corrosão do cabo de aço

pontas, arranhões severos, tensão, etc. Independentemente da causa da emenda danificada ou quebrada, ela deve ser acompanhada de um aumento

na quantidade de deformação na área de emenda e na ocorrência de contração do cabo de aço.

Após a contração local do cabo de aço na área de emenda, toda a carga de trabalho será concentrada nos cabos de aço sem contração.

Com o passar do tempo, o número de cabos de aço torcidos localmente aumenta e a área continua a se expandir. A deformação plástica

da junta torna-se cada vez maior, e a rigidez e a resistência tornam-se cada vez mais baixas. Finalmente, quando o alcance do contraído

cabos de aço na emenda e sua deformação aumentam até certo ponto, a camada de ligação entre o cabo de aço e a borracha

encontra sérios danos e quando a força de ligação não é suficiente para suportar a carga de trabalho, todos os cabos de aço foram puxados

nu, formando uma fratura de emenda.

Principais parâmetros funcionais

1. Função de monitoramento de correia quebrada transversal:

Monitoramento automático on-line em tempo real 24h × 365d

2. Velocidade de inspeção: 0-8m/s

3. Taxa de precisão de posicionamento de emenda: 100%

4. Incerteza de medição do deslocamento dos cabos de aço da junta: ± 2 mm

5. Taxa de precisão qualitativa de cabos quebrados: >99%

6. Incerteza quantitativa do número de cordas quebradas: ± 1

7. Precisão de localização do ponto de falha: Incerteza do comprimento ordenado: <1‰

Incerteza do comprimento da abscissa:<10mm

8. Precisão de reconhecimento de emenda: 100%

9. Alarme em tempo real de grande perigo oculto e tempo de resposta de parada da correia: <1s

10. Temperatura: -20°C~60°C; Umidade:≤95% UR

11. Proteção de entrada: IP67

12. Função de consulta de dados históricos

13. Depuração remota do sistema e função de diagnóstico

14. Certificado de segurança: Certificado de segurança de mineração de carvão, certificado à prova de explosão

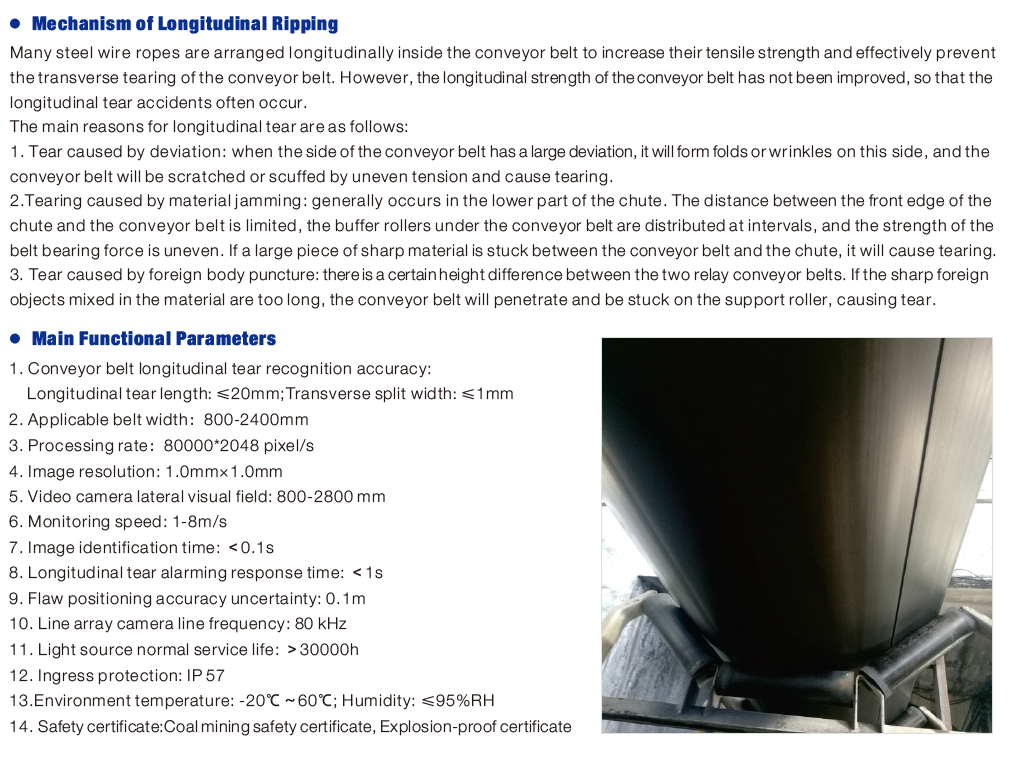

Muitos cabos de aço são dispostos longitudinalmente dentro da correia transportadora para aumentar sua resistência à tração e prevenir eficazmente

o rasgo transversal da correia transportadora. No entanto, a resistência longitudinal da correia transportadora não foi melhorada, de modo que o

ocorrem frequentemente acidentes com rasgos longitudinais.

As principais razões para o rasgo longitudinal são as seguintes:

1. Rasgo causado por desvio: quando a lateral da correia transportadora apresenta um grande desvio, ela formará dobras ou rugas neste lado, e o

a correia transportadora será arranhada ou desgastada pela tensão irregular e causará rasgos.

2. Rasgamento causado por obstrução de material: geralmente ocorre na parte inferior da calha. A distância entre a borda frontal do

a calha e a correia transportadora são limitadas, os rolos amortecedores sob a correia transportadora são distribuídos em intervalos e a resistência do

a força do rolamento da correia é irregular. Se um pedaço grande de material pontiagudo ficar preso entre a correia transportadora e a calha, isso causará rasgos.

3. Rasgo causado por punção de corpo estranho: há uma certa diferença de altura entre as duas correias transportadoras do relé. Se o estrangeiro afiado

objetos misturados no material forem muito longos, a correia transportadora penetrará e ficará presa no rolo de suporte, causando rasgo.

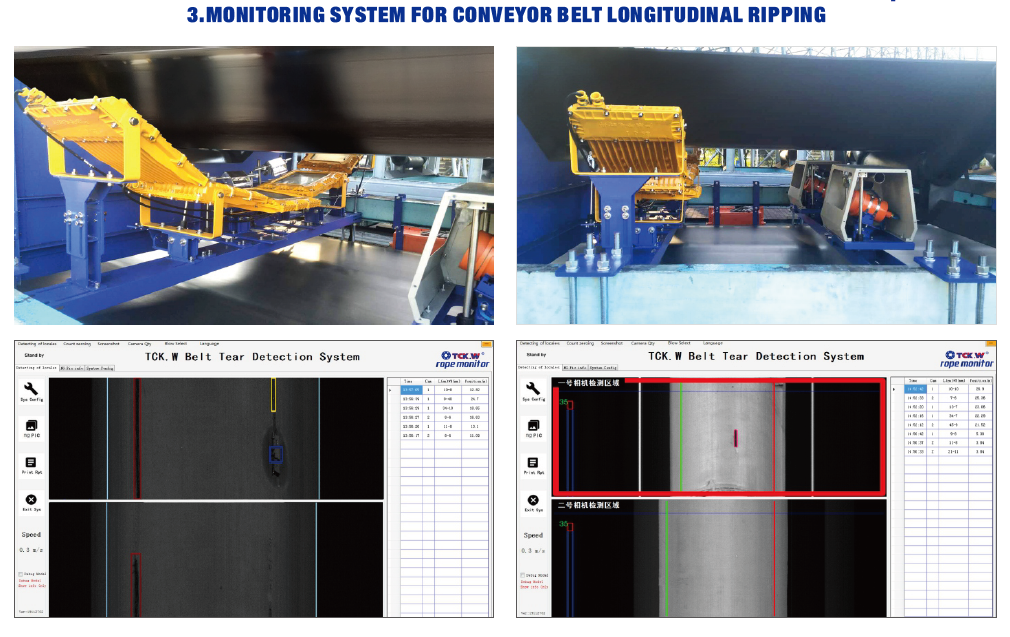

. Precisão de reconhecimento de rasgo longitudinal da correia transportadora:

Principais parâmetros funcionais

1 Comprimento longitudinal do rasgo: ≤20mm; Largura da divisão transversal: ≤1mm

2. Largura da correia aplicável: 800-2400 mm

3. Taxa de processamento: 80000*2048 pixels/s

4. Resolução da imagem: 1,0 mm × 1,0 mm

5. Campo visual lateral da câmera de vídeo: 800-2800 mm

6. Velocidade de monitoramento: 1-8m/s

7. Tempo de identificação da imagem: <0,1s

8. Tempo de resposta alarmante de rasgo longitudinal: <1s

9. Incerteza de precisão de posicionamento de falha: 0,1 m

10. Frequência da linha da câmera line array: 80 kHz

11. Vida útil normal da fonte de luz: >30000h

12. Proteção de entrada: IP 57

13.Temperatura ambiental: -20℃∼60℃; Umidade: ≤95% UR

14. Certificado de segurança: Certificado de segurança de mineração de carvão, certificado à prova de explosão